环境监测哪些项目制药厂GMP洁净区(室)

2022-01-28 16:37:59 admin

洁净等级:以单位容积空气中发现的粒子的数量来确定洁净等级,10版GMP中将洁净区分为四个级别:A级--高风险操作区,如灌装区、放置胶塞桶和无菌制剂直接接触的敞口包装的区域及无菌装配或连接操作区域,应当用单向流操作台维修该区的环境状态。单向流系统在其工作区域必须均匀送风。B级--指无菌配制和灌装等高风险操作A级洁净区所处的背景区域。C级和D级--指无菌药品生产过程中程度较低操作步骤的洁净区。

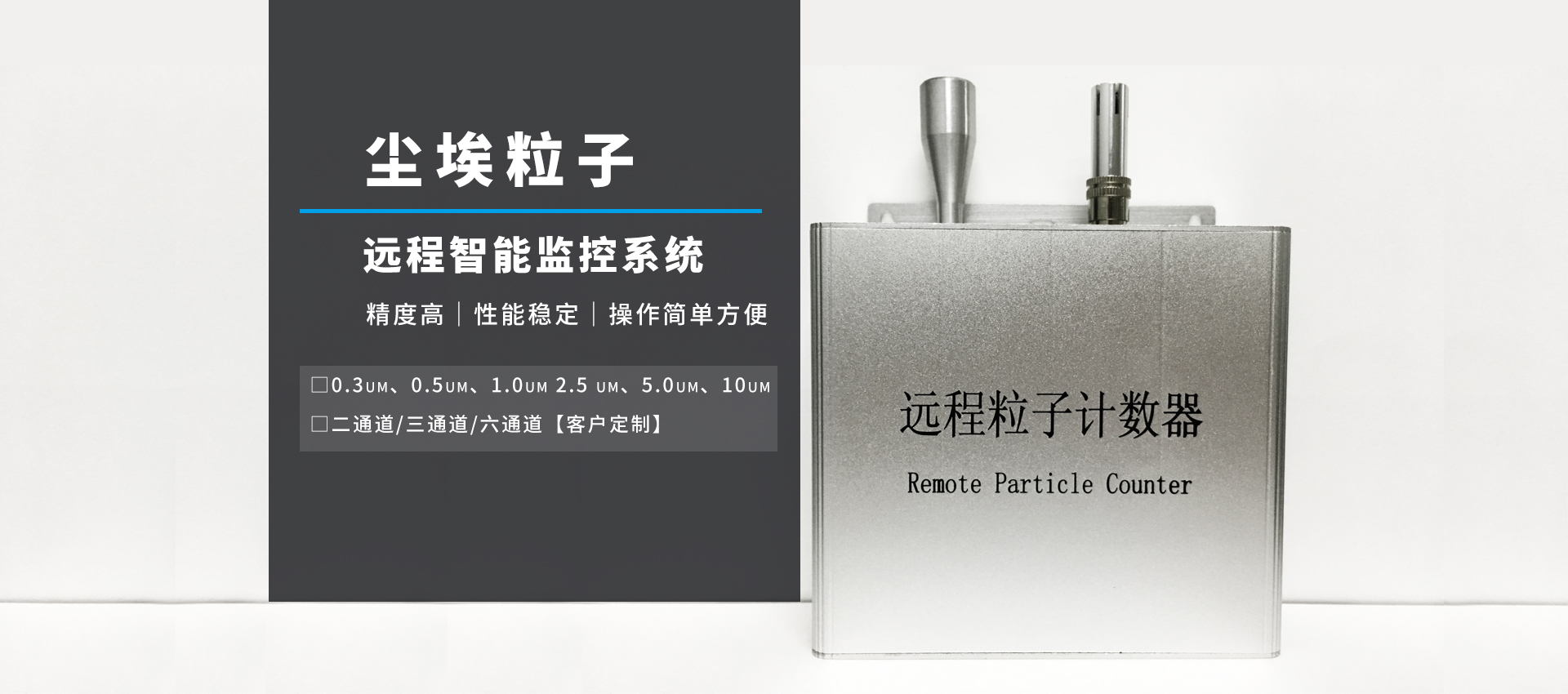

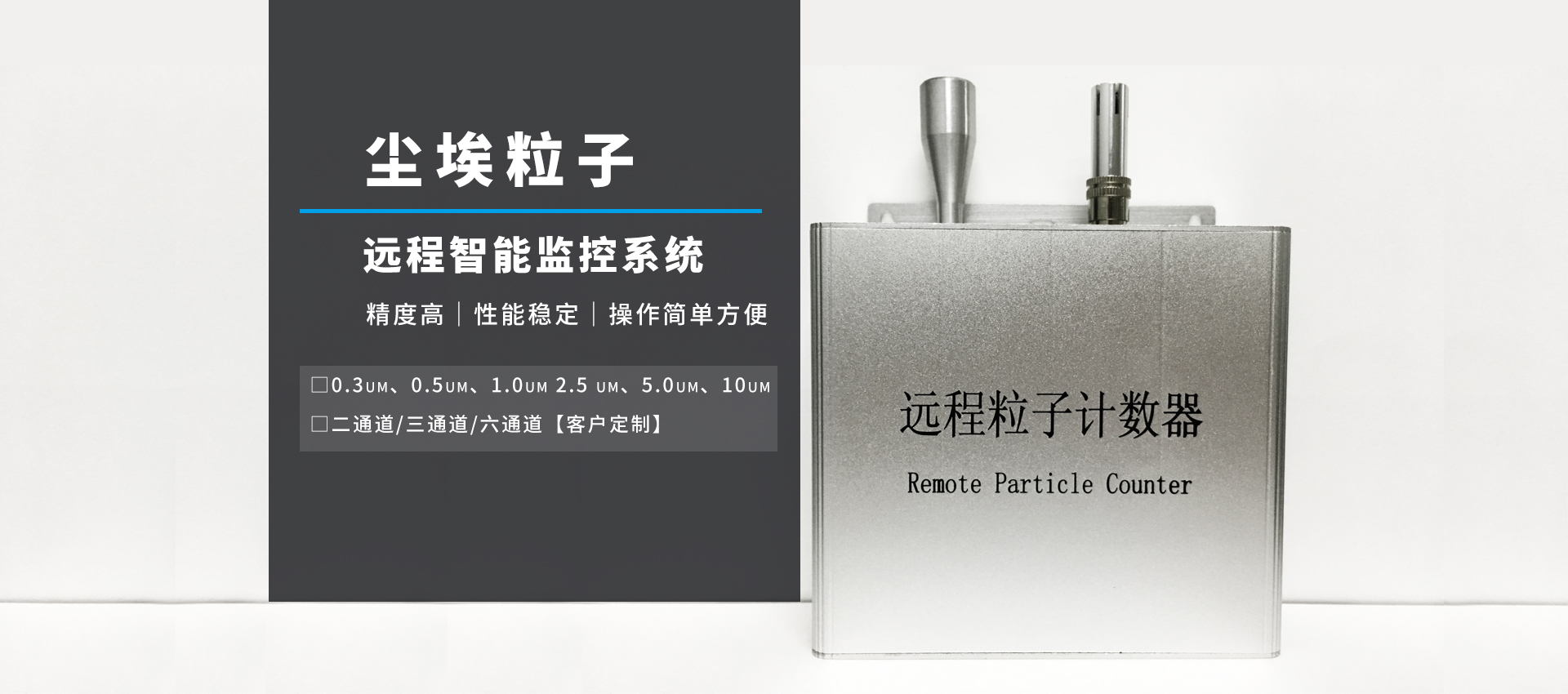

2010版GMP验证仪器:尘埃粒子计数器、浮游菌采样器、风速仪、风量罩、压差计、温湿度压差测试仪、温湿度计、噪音计、照度计、过滤器检漏仪等。

洁净区污染风险的控制:空气中微生物基本为革兰氏阳性菌,其孢子耐热性较大,若被灰尘包裹其耐热性可以上升一个数量级,在灭菌过程中呈现很强的耐热性。为防止空气中耐热菌污染,需要将生产系统置于洁净环境下,净化环境的建设和维持主要依赖:1)过滤器有效地控制送人室内空气的洁净度;2)合理的气流组织排除已经发生的污染,通过反复的循环就可以把污染控制在一个稳定的水平上,这个水平就应该低于相应的洁净度级别;3)通过调整压力差和气流走向的平衡来达到防止外界污染或交叉污染从门或各种缝隙部位侵入室内的目的。

洁净区的控制参数:1)室内温度和相对湿度 2)换气次数 3)静压差 4)微生物限度 5)悬浮粒子 6)照度 7)系统自净时间

洁净室的测试项目和仪器:1)温度、相对湿度、静压差--温湿度压差测试仪 2)风量与换气次数、单向风速--风速仪 3)悬浮粒子数--尘埃粒子计数器 4)微生物数(浮游菌/沉降菌)--空气取样器、过滤器、胰蛋白大豆营养琼脂 5)紫外照度--紫外辐照仪。

药品生产环境对洁净度的具体分区要求如下:

100级洁净区:zui终灭菌药品如大输液的灌封工序;非zui终灭菌药品的药液的配制(灌装前不需除菌滤过的),注射剂灌封、分装、压塞,内包装材料zui终处理后的暴露环境;质量标准中列有无菌检查项目的原料药的生产;灌装前不经除菌滤过的生物制品的配制、合并、灌装、冻干、加塞、添加稳定剂、佐料和灭活剂等工序。

10,000级洁净区:zui终灭菌的药品如小容量注射剂的灌封,注射剂的稀配、滤过,内包装材料的zui终处理(精洗)等;非zui终灭菌药品的药液配制(灌封前需除菌滤过的);供角膜创伤、手术用滴眼剂的配制、灌封;灌装前经除菌滤过的生物制品的配制、合并、精制,添加稳定剂、佐料、灭活剂,除菌过滤、超滤、灌封等;体外免疫诊断试剂阳性血清分装、抗原-抗体分装等。上海雷若提供全套仪器解决方案

1000,000级洁净区:zui终灭菌药品的药液浓配、稀配;非zui终灭菌药品轧盖,内包装材料zui后一次精洗的zui低要求;非zui终灭菌口服液、深部组织创伤外用药品、眼用药品、腔道用药(除直肠用药外)生产的暴露工序;原料血浆的合并、非低温提取、分装前的巴氏消毒、轧盖以及制品的zui终容器的清洗;口服制剂生产的暴露工序;发酵培养密闭系统的环境(暴露工序需无菌操作);霉联免疫吸附试剂配液、分装、干燥、包装;体外免疫试剂生产的暴露工序;深部组织创伤、大面积体表创面用生物制品的配制、灌装。上海雷若提供全套仪器解决方案

2、温度和相对湿度

洁净室(区)的温度和相对湿度应与药品生产工艺相适应。无特殊要求时,温度应控制在18~26℃,相对温度应控制在45%~65%。

3、压差计

(1)洁净室必须维持一定的正压,可通过使送风量大于排风量的办法达到,并应有指示压差的装置。

(2)空气洁净度等级不同的相邻房间之间的静压差应≥5Pa,洁净室(区)与室外大气的静压差应≥10Pa,并应有指示压差的装置。

(3)工艺过程产生大量粉尘、有害物质、易燃易爆物质及生产青霉素类强致敏性药物,某些甾体药物,任何认为有致病作用的微生物的生产工序,其操作室与其相邻房间或区域应保持相对负压。上海雷若提供全套仪器解决方案

4、新风量仪器

洁净室内应保持一定的新鲜空气量,其数值应取下列风量中的zui大值:

(1) 非单向流洁净室应为总送风量的10%~30%,单向流洁净室应为总送风量的2%~4%;

(2)补偿室内排风和保持正压值所需的新鲜空气量;

(3)保证室内每人每小时的新鲜空气量不小于40m3。

5、照度计

洁净室(区)应根据生产要求提供足够的照明。主要工作室的照度宜为300Lux;在辅助工作室、走廊、气闸室、人员净化和物料净化用室可低于300Lux,但不宜低于150Lux;对照度不特殊要求的生产部位可设置局部照明,厂房应有应急照明设施。

6、噪声仪

洁净室内噪声级就符合下列要求:①动态测试时,洁净室的噪声级不宜大于75dBA;②静态测试时,乱流洁净室的噪声级不宜大于60dBA;层流洁净室的噪声级不宜大于65dBA。洁净厂房的噪声控制设计必须考虑生产环境的空气洁净度要求,不得因控制噪声而影响洁净室的净化条件。

2010版GMP验证仪器:尘埃粒子计数器、浮游菌采样器、风速仪、风量罩、压差计、温湿度压差测试仪、温湿度计、噪音计、照度计、过滤器检漏仪等。

洁净区污染风险的控制:空气中微生物基本为革兰氏阳性菌,其孢子耐热性较大,若被灰尘包裹其耐热性可以上升一个数量级,在灭菌过程中呈现很强的耐热性。为防止空气中耐热菌污染,需要将生产系统置于洁净环境下,净化环境的建设和维持主要依赖:1)过滤器有效地控制送人室内空气的洁净度;2)合理的气流组织排除已经发生的污染,通过反复的循环就可以把污染控制在一个稳定的水平上,这个水平就应该低于相应的洁净度级别;3)通过调整压力差和气流走向的平衡来达到防止外界污染或交叉污染从门或各种缝隙部位侵入室内的目的。

洁净区的控制参数:1)室内温度和相对湿度 2)换气次数 3)静压差 4)微生物限度 5)悬浮粒子 6)照度 7)系统自净时间

洁净室的测试项目和仪器:1)温度、相对湿度、静压差--温湿度压差测试仪 2)风量与换气次数、单向风速--风速仪 3)悬浮粒子数--尘埃粒子计数器 4)微生物数(浮游菌/沉降菌)--空气取样器、过滤器、胰蛋白大豆营养琼脂 5)紫外照度--紫外辐照仪。

药品生产环境对洁净度的具体分区要求如下:

100级洁净区:zui终灭菌药品如大输液的灌封工序;非zui终灭菌药品的药液的配制(灌装前不需除菌滤过的),注射剂灌封、分装、压塞,内包装材料zui终处理后的暴露环境;质量标准中列有无菌检查项目的原料药的生产;灌装前不经除菌滤过的生物制品的配制、合并、灌装、冻干、加塞、添加稳定剂、佐料和灭活剂等工序。

10,000级洁净区:zui终灭菌的药品如小容量注射剂的灌封,注射剂的稀配、滤过,内包装材料的zui终处理(精洗)等;非zui终灭菌药品的药液配制(灌封前需除菌滤过的);供角膜创伤、手术用滴眼剂的配制、灌封;灌装前经除菌滤过的生物制品的配制、合并、精制,添加稳定剂、佐料、灭活剂,除菌过滤、超滤、灌封等;体外免疫诊断试剂阳性血清分装、抗原-抗体分装等。上海雷若提供全套仪器解决方案

1000,000级洁净区:zui终灭菌药品的药液浓配、稀配;非zui终灭菌药品轧盖,内包装材料zui后一次精洗的zui低要求;非zui终灭菌口服液、深部组织创伤外用药品、眼用药品、腔道用药(除直肠用药外)生产的暴露工序;原料血浆的合并、非低温提取、分装前的巴氏消毒、轧盖以及制品的zui终容器的清洗;口服制剂生产的暴露工序;发酵培养密闭系统的环境(暴露工序需无菌操作);霉联免疫吸附试剂配液、分装、干燥、包装;体外免疫试剂生产的暴露工序;深部组织创伤、大面积体表创面用生物制品的配制、灌装。上海雷若提供全套仪器解决方案

2、温度和相对湿度

洁净室(区)的温度和相对湿度应与药品生产工艺相适应。无特殊要求时,温度应控制在18~26℃,相对温度应控制在45%~65%。

3、压差计

(1)洁净室必须维持一定的正压,可通过使送风量大于排风量的办法达到,并应有指示压差的装置。

(2)空气洁净度等级不同的相邻房间之间的静压差应≥5Pa,洁净室(区)与室外大气的静压差应≥10Pa,并应有指示压差的装置。

(3)工艺过程产生大量粉尘、有害物质、易燃易爆物质及生产青霉素类强致敏性药物,某些甾体药物,任何认为有致病作用的微生物的生产工序,其操作室与其相邻房间或区域应保持相对负压。上海雷若提供全套仪器解决方案

4、新风量仪器

洁净室内应保持一定的新鲜空气量,其数值应取下列风量中的zui大值:

(1) 非单向流洁净室应为总送风量的10%~30%,单向流洁净室应为总送风量的2%~4%;

(2)补偿室内排风和保持正压值所需的新鲜空气量;

(3)保证室内每人每小时的新鲜空气量不小于40m3。

5、照度计

洁净室(区)应根据生产要求提供足够的照明。主要工作室的照度宜为300Lux;在辅助工作室、走廊、气闸室、人员净化和物料净化用室可低于300Lux,但不宜低于150Lux;对照度不特殊要求的生产部位可设置局部照明,厂房应有应急照明设施。

6、噪声仪

洁净室内噪声级就符合下列要求:①动态测试时,洁净室的噪声级不宜大于75dBA;②静态测试时,乱流洁净室的噪声级不宜大于60dBA;层流洁净室的噪声级不宜大于65dBA。洁净厂房的噪声控制设计必须考虑生产环境的空气洁净度要求,不得因控制噪声而影响洁净室的净化条件。

客户案例

联系我们

- 地址:重庆市沙坪坝大学城中路48号

- 150 2532 6730

- 0755-2376 5185

- aifli@aifli.com

- http://www.kongqilizijishuqi.com